MEDITERRANEE AU XVIE SIECLE : « Baba Merzoug dit La consulaire » - le canon de la convoitise

Hassan Ibn Kheireddine (ou Hassan Pacha, ou Hassan Barberousse), fils de Kheiredine Barberousse, ordonne dans le cadre de la consolidation du système de défense des fortifications de la citadelle d’Alger, la création d’un canon gigantesque qu’il veut puissant à l’image de l’ascension de l’Empire ottoman.

La province ottomane d’Algérie durant les trois siècles de son existence fut appelée, en turc ottoman, Cezayir-i Garp. La présence ottomane en Méditerranée occidentale mit fin en Espagne au « rêve longuement caressé d’imposer par droit de conquête la civilisation chrétienne aux populations nord-africaines », un péril plus grand encore pour la chrétienté méditerranéenne. Cette période entre 1518 et 1587 est communément appelée « la période des Beylerbey-s », les gouverneurs de province.

Fondu en 1542, le canon Baba Merzoug a été réalisé par un fondeur vénitien selon la méthode développée par les maîtres fondeurs du XVIème siècle. Il a fallu quatre années, de 1538 à 1542, pour valider l’ensemble des processus qui a fait naître cette pièce d’artillerie unique et exceptionnelle d’un point de vue métallurgique et balistique. Mesurant plus de 6 mètres de long et pesant près de 12 tonnes de bronze, sa portée de tir fut de 4 872 mètres. La fabrication comportait quatre parties auxquelles il faut ajouter une cinquième, relative au contrôle de qualité et aux essais.

La confection des moules

Un modèle à la dimension et aux formes exactes du canon est réalisé en cire autour d’un support en bois. Les pièces associées sont moulées et façonnées de la même manière, puis assemblées sur le modèle, à l’aide d’un fer chaud. Les tourillons sont soudés à la cire de chaque côté du fût, exactement au niveau du centre de gravité du tube.

La chape aussi appelée moule externe, est constituée d’argile additionnée selon la tradition de crottin de cheval et de paille. Les ornements du modèle sont couverts de dix couches successives. La chape d’argile grossière est armée avec du chanvre croisé. Ce fin maillage permet la stabilisation des couches d’argile. Ainsi, de nombreuses couches d’argile et de chanvre sont façonnées jusqu’à ce que la chape soit suffisamment robuste pour résister à la pression de plusieurs tonnes qu’exercera le bronze en fusion.

La plupart des étapes de fabrication du canon sont réalisées à la main. Le bronze en fusion entre en contact avec la couche d’argile dont il épouse les moindres aspérités. La méthode utilisée est appelée le moulage en terre, la chape étant posée verticalement et légèrement inclinée à l’intérieur d’une fosse. Les méthodes employées à la fin du XVIIIème siècle, les mêmes qu’aujourd’hui, sont appelées « moulage au sable ».

La coulée d’un canon en bronze est une opération maîtrisée par le maître fondeur qui en détient les secrets de la plus haute technicité. Deux jours durant, le modèle en cire est chauffé progressivement. Le noyau en bois est extrait avec d’infinies précautions car la moindre rayure de l'argile est irréparable. Par la suite, l’intérieur du moule est chauffé avec force, actionnant ainsi la fonte de la cire modelant le canon avec toutes les pièces et ornements.

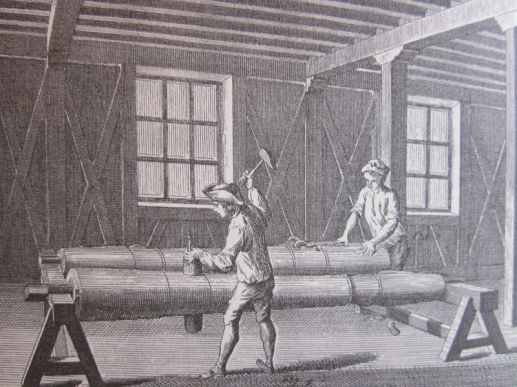

Encyclopédie de Diderot et d'Alembert (1751-1772), fonte des canons sous l'Ancien régime (fonte en terre).(Coll. part.)

Encyclopédie de Diderot et d'Alembert (1751-1772), fonte des canons sous l'Ancien régime (fonte en terre). (coll. part.)

La conduite des fours

La réussite de la fabrication d’un bon canon dépend de la qualité du métal, cuivre et étain, pour la fabrication du bronze - une charge d’étain pour onze de cuivre - et du suivi scrupuleux des méthodes de fabrication

La montée du bronze en fusion à près de 1100°C se fait au moyen d’un four à cubilot que l’on appelle à l’époque haut-fourneau à bronze. Pour obtenir le métal on introduit par le haut du four, du charbon de bois mis à feu et maintenu par des soufflets, qui améliorent la combustion et la montée en température. Le cuivre et l’étain sont versés dans ce four et un orifice permet l’extraction du laitier alors que le bronze fabriqué, par cet alliage des deux métaux, est amoncelé au fond du creuset du four. Lorsque la quantité est suffisante, le bronze est versé par gravité vers la cage de moulage ou vers un four à creuset, pour maintenir la bonne température et permettre le contrôle des quantités nécessaires pour la fabrication du canon. Plus de 18 tonnes de bronze sont coulées pour obtenir un canon de 12 tonnes, après extraction des masselottes, ébavurage et forage.

Le canon Baba Merzoug nécessite la réalisation de deux, voire trois, fours à réverbère pour atteindre la quantité de bronze liquide nécessaire et le stocker à bonne température avant l’opération de coulée. Les canons pris à l’ennemi, durant cette période d’affrontements, servent aussi à la fabrication du canon. Ils sont fondus pour obtenir directement du bronze.

Des semaines de préparatifs pour une coulée qui ne dure que quelques minutes.

Le bronze en fusion coule comme de la lave dans la rigole de briques qui relie les fours au moule. Quelques 18 à 20 tonnes de bronze en fusion passent à travers le goulot dans le moule du canon. Aucune machine ne peut assumer cette opération. Le moment de la coulée et son flux sont déterminés par l’expérience du maître fondeur. Le canon met quatorze jours pour refroidir.

Le canon apparaît çà et là sous la chape d’argile qui craquelle doucement sous l’effet du retrait du métal lors de son refroidissement. Le fût en bronze est débarrassé de sa gangue d’argile, une tâche laborieuse. Le canon a été coulé plein et le fût est évidé uniquement si le tube est parfait. La carapace d’argile est détachée avec précaution. Le bronze luisant apparaît peu à peu.

La chauffe du four, le moment précis de l’ajout de l’étain durant la fonte et la technique de coulée dans des moules enterrés en position verticale nécessitent des techniques et des procédés très difficiles à mettre en œuvre, où la force mécanique et motrice ne peut être transmise que par des moulins à eau ou à vent ou par des systèmes de poulies et de bielles mécaniques actionnés par des animaux. La fonderie de Dar Ennhas à Alger dispose sûrement d’un moulin à eau alimenté par une chute d’eau souterraine qui affleure sur le côté gauche de la colline où est implanté le mausolée de Sidi Abderrahmane. Cette chute d’eau et le moulin à eau peuvent aussi être suppléés par la traction de trois ou quatre bœufs entrainant une roue dentée, actionnant elle-même par un jeu d’engrenages et de bandes en tissus renforcé, les soufflets des fours ainsi que la rotation du canon lors de son forage. De nombreux aménagements spécifiques à la fabrication de Baba Merzoug ont été apportés aux bâtiments et aux installations de Dar Ennhas.

Le forage du canon et le perçage de lumière

Le canon posé à la verticale, la bouche vers le bas tourne sur son axe et un foret en fer trempé poussé par un mécanisme à poulies et à contrepoids s’enfonce progressivement afin de permettre l’usinage du canon ; le poids du canon le fait descendre vers l’alésoir au fur et à mesure que le forage progresse.

Il faut pratiquer une minuscule ouverture à l’arrière du canon pour assurer la mise à feu de la charge au moyen d’une fine pointe de cuivre pur faite d’une feuille roulée. Cet orifice, autrement dit lumière nécessite un perçage de grande précision. Le trou doit être assez fin pour éviter la réduction de la pression lors de l’explosion/expulsion de l’obus.

Une dernière opération d’inspection, correction des défauts et imperfections de coulée et essais pour vérifier à chaud la conformité du canon ainsi que sa qualité de sa fabrication a permis au canon de devenir l’élément pivot de la défense de la régence d’Alger.

Ce canon est installé à l’Amirauté, au milieu de centaines de pièces d'artillerie, il est le plus destructeur et prend ainsi le titre de « Gardien d’Alger ».

En représailles au bombardement d'Alger par les Français, les Algériens attache le consul de France à la bouche d'un canon. Le supplicié est le vicaire apostolique Jean Le Vacher qui est projeté sur le navire-amiral de Duquesne le 26 juillet 1683, Gravure hollandaise de Jan Luyken, 1698 (Amsterdams Historic Museum). Domaine public.

Toutefois, l’histoire écrite par cette pièce d’exception a été entachée par l’usage qui lui a été réservé, il fut nommé « La Consulaire » pour avoir servi à l’exécution de deux consuls et près de 42 esclaves chrétiens par mise à feu. Le père missionnaire lazariste Jean Le Vacher, consul d'Alger, est attache à la bouche du canon et déchiqueté en juillet 1683, pour répondre au bombardement d'Alger par l'amiral Duquesne qui réclame la libération de tous les esclaves chrétiens. Il aurait joué le même rôle dans l’exécution du consul André Piolle en 1688, lors d'une attaque similaire conduite par le maréchal Jean d'Estrées contre Alger.

MN pour FM-GACMT Novembre 2020

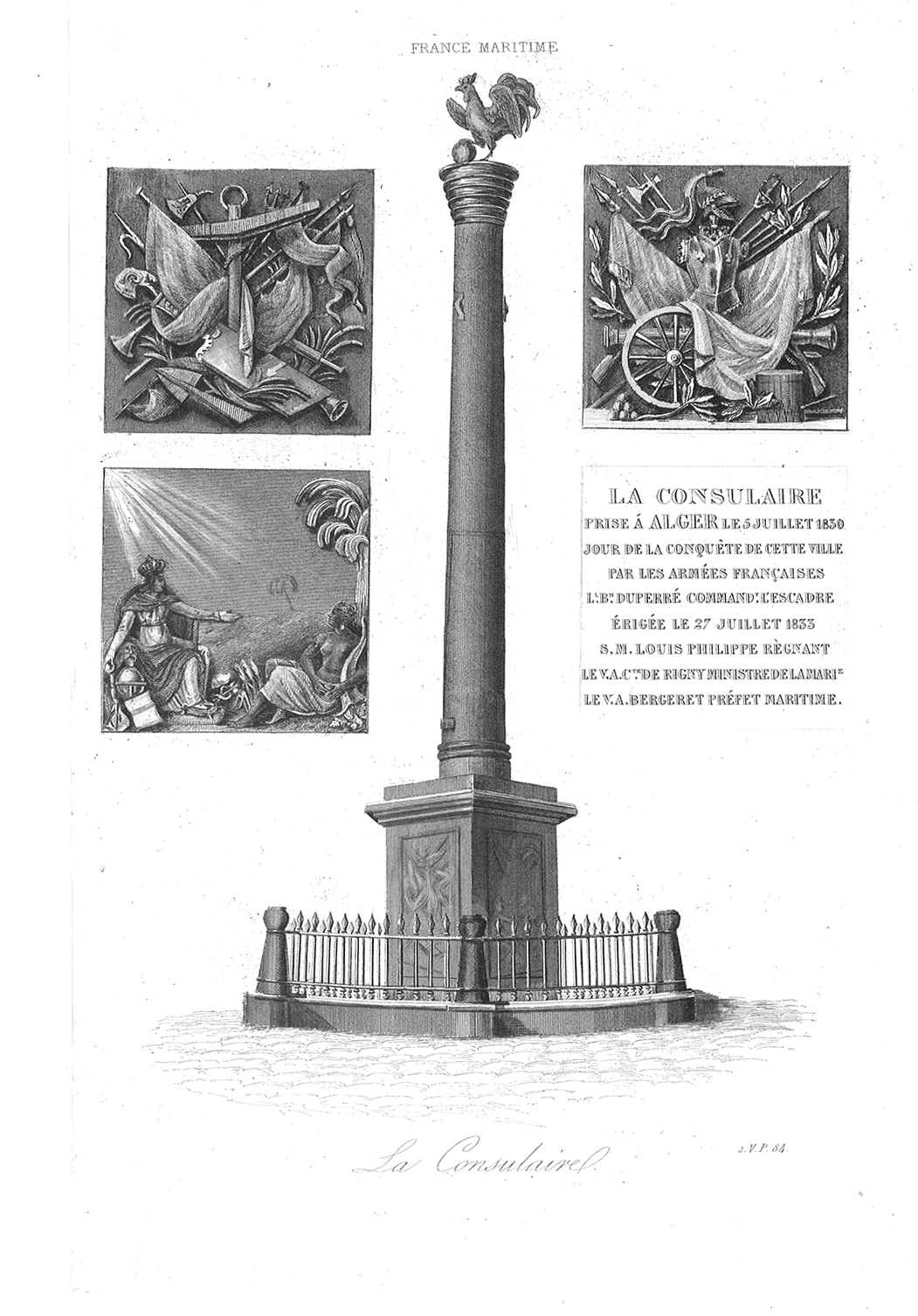

"La Consulaire", se situant à Brest, a été réalisée à partir du célèbre canon. Gravure du 19e siècle. (c) Collection FM-GACMT.

Vous aimerez aussi

FENNEC

En savoir plus avec FENNEC

REMISE DU PRIX-HISTOIRE-MEMOIRE 2025 ET PRIX SPECIAL DU JURY

EN KIOSQUE : Histoire de l'Algérie française

EN KIOSQUE : Pieds-noirs, harkis... Les oubliés de l'Algérie

Vient de paraître : Mémoire Vive. La Revue du CDHA, n°94 : LE MAROC

VIENT DE PARAÎTRE : MEMOIRE VIVE N°92 : Dossier "Le Terrorisme"

RÉGENCE D’ALGER: l’influence méditerranéenne de la Régence d’Alger, une province ottomane semi-autonome : 1516-1830

Restez informés !

Recevez nos dernières nouvelles directement dans votre boîte mail.

Restons connectés !

Ce site a été réalisé avec le soutien du Ministère des Armées